域控关键技术详解

向软件定义汽车 (SDV) 的转型促使汽车制造商不断创新,在区域控制器中集成受保护的半导体开关。电子保险丝和 SmartFET 可为负载、传感器和执行器提供保护,从而提高功能安全性,更好地应对功能故障情况。不同于传统的域架构,区域控制架构采用集中控制和计算的方式,将分散在各个 ECU 上的软件统一交由强大的中央计算机处理,从而为下游的电子控制和配电提供了更高的灵活性。

本系统方案指南 (SSG) 探讨了车辆区域控制架构的最新趋势和技术。第一篇介绍了区域控制架构的市场趋势(点击此处查看第一篇),本文为第二篇,将介绍系统架构和方案。

系统描述

👉电动汽车中的低压配电

低压 (LV) 电网在所有车型中都起着关键作用。 区域控制架构也部署在混合动力系统中, 此处仅重点介绍电动汽车的区域控制架构。 如下面的框图所示, 电力来自高压 (HV) 电池组(通常为 400 V 或 800 V 电池架构) 。 HV-LV DC-DC 转换器将高压降压, 为 LV 网络供电, 通常为48 V 或 12 V 电池架构。 有的汽车只有一种 LV 电池, 有的有两种电池, 每种电池使用单独的转换器, 因制造商和汽车型号而异。

低压配电系统的主要器件

48 V 和 12 V 电网可能共存于同一辆车中,因此 HV-LV 转换器可以直接为 48 V 电池供电,而额外的 48V - 12V 转换器可以充 当 中 间 降 压 级 。 在 集 中 式 L V 配 电 模 式 中 , 单 个 较 大 的 4 8V - 1 2 V 转 换 器 ( 约 3 k W ) 为 1 2 V 电 池 充 电 。

相较之下,区域控制架构采用分布式方法,在区域控制器 (ZCU) 内嵌入多个较小的 DC-DC 转换器。

使用单独的电源分配单元 (PDU) 和 ZCU 时, 电力从电源流过 PDU 和 ZCU, 到达特定区域内的各个负载。 PDU 位于 ZCU之前, 也可以直接为大电流负载供电。 ZCU 则负责为车辆指定区域内的大多数负载分配电力。 下面的框图直观地呈现了该电力流及不同的实现方案。

目前市场上主要有以下两种方法:

• 一体式 PDU 和 ZCU:将 PDU 和 ZCU 功能集成在单个模块中。

• 分离式 PDU 和 ZCU:使用独立的 PDU 和 ZCU 单元。

👉从刀片式保险丝转向受保护半导体开关

长期以来,汽车保险丝一直是保护电路和下游负载免受过电流影响的标准方案,以免过电流引起火灾。传统刀片式保险丝的工作原理简单而关键:其中包含一个经过校准的灯丝,特定时间内 (I2t) 若电流过大,灯丝会熔化,从而使电路开路并中断电流。所选择的灯丝材料及其横截面积决定了保险丝的额定电流。

随着区域控制架构的采用, 整车厂商和一级供应商越来越多地用受保护的半导体开关来取代刀片式保险丝, 大大提高了功能安全性。 不同于传统保险丝(熔断后必须更换) , 受保护的半导体开关能够复位,发生跳闸事件后无需更换, 因此更加先进。 安森美(onsemi)提供三种类型的此类开关:电子保险丝、 SmartFET 和理想二极管控制器。

此类新型器件具有以下应用优势:

•

加强负载保护和安全性:发生短路时,会启用智能重试机制和快速瞬态响应,有助于限制电流过冲。灵活性大大提升,有助于提高功能安全性,更好地应对功能故障情况。

•

易于集成:此类开关可通过微控制器 (MCU) 轻松集成到更大的系统中,提供配置、诊断和状态报告功能。

•

可复位:与传统保险丝不同,此类开关在跳闸后无需更换,可实现灵活的保护方案和阈值调整。

•

尺寸紧凑:器件尺寸变小后,更利于集成到区域控制架构中,节省空间并简化车辆线束。

方案概述

👉电源分配单元 (PDU) – 框图

电源分配单元 (PDU) 是车辆区域控制架构中的关键组件, 在配电层次结构中承担初始配电的作用。 PDU 连接到车辆的低压(LV) 电池(通常为 12V 或 48V) 或者 HV-LV DC-DC 转换器的输出端, 由转换器将高压 (HV) 电池的电压降低。

PDU 可将电力智能分配至车内的各个区域, 确保高效可靠的电源管理。 PDU 可直接为大电流负载供电, 也可将电力分配给多个区域控制器 (ZCU)。 ZCU 则在各自区域内进一步管理配电, 从而大大减轻了线束的重量和复杂性。 目前有多种方案可供选择, 能够满足不同汽车制造商及其车型的特定要求。 下面的框图简要展示了 PDU 的组成结构

👉用于上桥和下桥保护的 SmartFET

下桥 SmartFET - NCV841x“F”系列

安森美提供两种系列的下桥 SmartFET:基础型 NCV840x 和增强型 NCV841x。这两个系列的引脚相互兼容,且采用相同的封装。 NCV841x 改进了 RSC 和短路保护性能,可显著延长器件的使用寿命。 NCV841x SmartFET 采用了温差热关断技术,可有效防止高热瞬变对器件的破坏,确保优异的 RSC 性能。

NCV841x 系列具有非常平坦的温度系数,可在 -40℃ 至 125℃ 的温度范围内保持一致的电流限制。由于基本不受温度影响,因此无需为应对寒冷天气条件下的电流增大而选择更粗的电线。电线尺寸减小有助于降低车辆线束的成本和占用空间。

NCV8411(NCV841x 系列) 的主要特性:

• 三端受保护智能分立 FET

• 温差热关断和过温保护, 支持自动重启

• 过电流、 过压保护, 集成漏极至栅极箝位和 ESD 保护

• 通过栅极引脚进行故障监测和指示

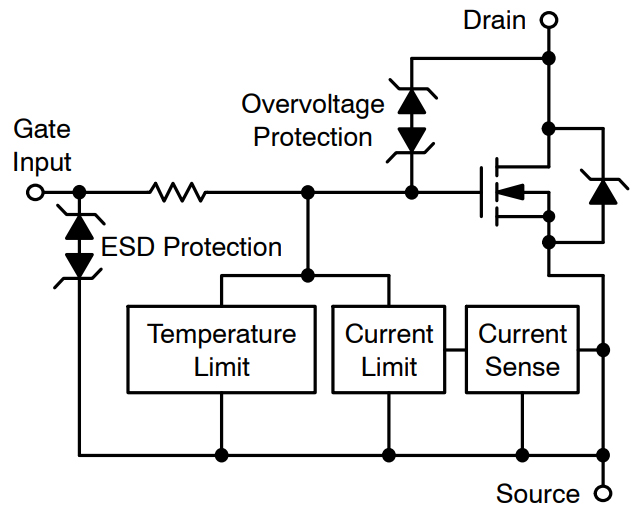

图 1: NCV841x SmartFET 框图,包括自我诊断和保护电路

👉理想二极管和上桥开关 NMOS 控制器

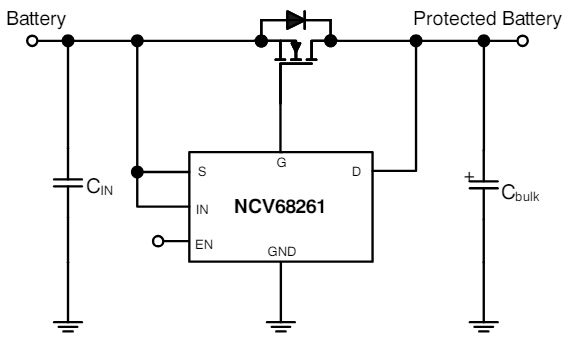

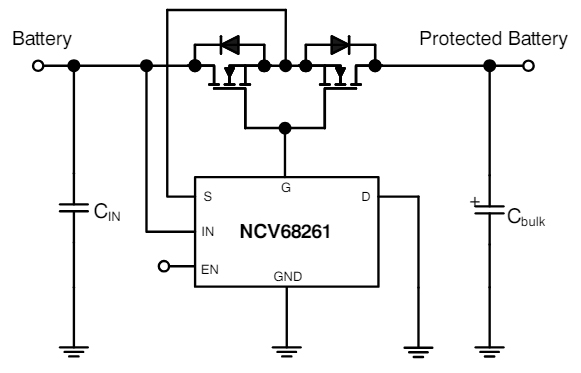

NCV68261 是一款极性反接保护和理想二极管 NMOS 控制器, 具有可选的上桥开关功能, 损耗和正向电压均低于功率整流二极管和机械功率开关, 可替代后二者。 这款控制器与一个或两个 N 沟道 MOSFET 协同工作, 并根据使能引脚的状态和输入至漏极的差分电压极性, 设置晶体管的开/关状态。 它的作用是调节和保护汽车电池(电源) , 工作电压 VIN 最高可达32 V, 并且可以抵御高达 60 V 抛负载(负载突降) 脉冲。 NCV68261 采用非常小的 WDFNW-6 封装, 能够在很小的空间内实现保护功能。

这款控制器可通过漏极引脚轻松控制, 支持理想二极管工作模式(图 2) 和极性反接保护工作模式(图 3) 。

图 2: NCV68261 应用原理图(理想二极管)

图 3: NCV68261 应用原理图(极性反接保护 + 上桥开关)

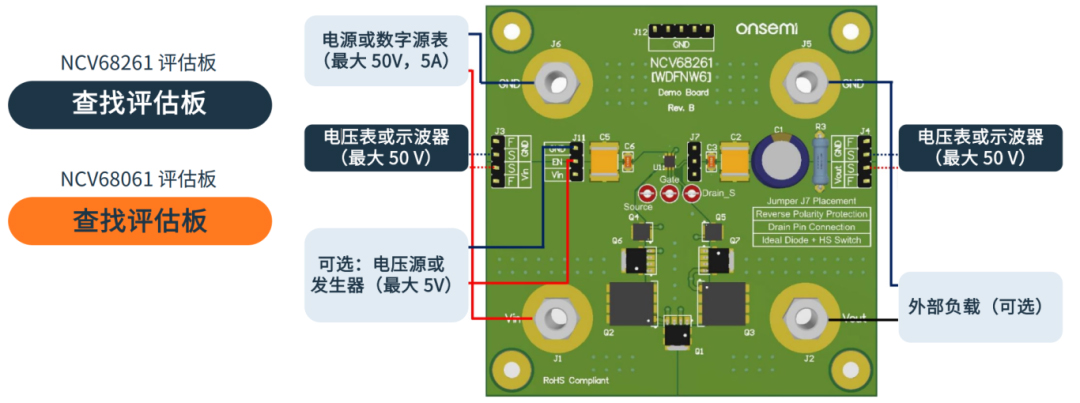

评估板 (EVB)

以下两款理想二极管控制器均可使用评估板: NCV68061 和 NCV68261。 用户可利用评估板在各种配置中测试控制器, 可通过评估板上的跳线设置所需的保护模式。 连接的电源电压应在 -18 V 至 45 V 之间, 不得超过器件的最大额定值。 通过附加跳线, 可使用评估板的预设布局或使用外部连接信号来控制器件。

图 4: NCV68261 评估板

👉T10 MOSFET 技术: 40V-80V 低压和中压 MOSFET

T10 是安森美继 T6/T8 成功之后推出的最新技术节点。 新的屏蔽栅极沟槽技术提高了能效, 降低了输出电容、 RDS(ON)和栅极电荷 QG, 改善了品质因数。 T10-M 采用特定应用架构, 具有极低的 RDS(ON)和软恢复体二极管, 专门针对电机控制和负载开关进行了优化。 另一方面, T10-S 专为开关应用而设计, 更加注重降低输出电容。 虽然会牺牲少量的RDS(ON), 但整体能效更好, 特别是在较高频率时。

• RDS(ON)和栅极电荷 QG 整体降低, Rsp(RDS(ON)相对于面积)更低

• 在 40V 器件中, NVMFWS0D4N04XM 具有很低的RDS(ON), 仅为 0.42mΩ。

• 在 80V 器件中, NVBLS0D8N08X 具有很低的RDS(ON), 仅为 0.8mΩ。

• 改进的 FOM (RDS x QOSS/QG/QGD) 提高了性能和整体能效。

• 业界领先的软恢复体二极管(Qrr、 Trr)降低了振铃、过冲和噪声。

安森美为 12 V、 48 V PDU 和 ZCU 提供多种 LV 和 MV MOSFET。 可通过表 1 所列产品系列进一步了解安森美提供的方案。

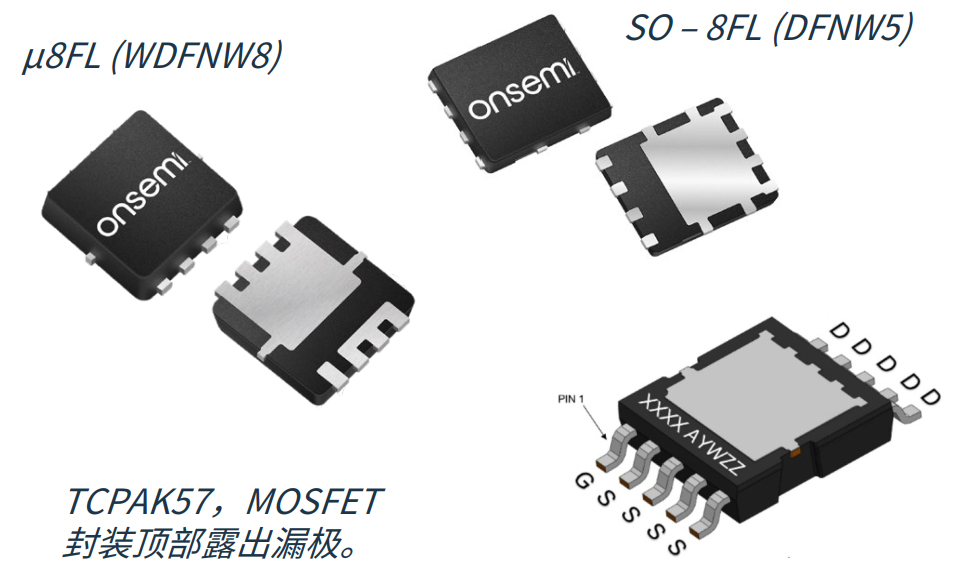

有多种器件技术和封装供设计人员选择。 替代设计方案是紧凑的 5.1 x 7.5 mm TCPAK57 顶部散热封装, 可通过封装顶部的裸露漏极进行散热。

PDU 中的电流水平明显高于单个 ZCU 内部的电流水平, 因此可考虑采用 RDS(ON)低于 1.2 mΩ 的分立式 MOSFET 方案。 另一种方案是在 PDU 内部并联多个 MOSFET, 可进一步提升电流承载能力。 在电流消耗较低的 ZCU 内部, 设计人员可以选择具有先进保护功能(如新的 SmartGuard 功能) 的 SmartFET。

表 1:推荐安森美 MOSFET(适用于 12 V 和 48 V 系统)。

图 5: T10 MOSFET(底部散热)和替代方案TCPAK57(顶部散热)的常规封装。

晶圆减薄

对于低压 FET, 衬底电阻可能占RDS(ON)的很大一部分。 因此, 随着技术的进步, 使用较低电阻率的衬底和减薄晶圆变得至关重要。 在 T10 技术中, 安森美成功减小了晶圆厚度, 从而将 40V MOSFET 中衬底对 RDS(ON)的贡献从约 50% 减少到 22%。 更薄的衬底也提高了器件的热性能。