工业电机驱动保姆级方案设计资料

电机在未来仍将广泛使用。从小型家电到工业制造,再到重型机械,电机功能丰富,几乎无所不在。电机约占全球电力消耗的一半,而且这一比例还在不断增长。如今,全球减排力度不断加大,提升电机能效显得愈发关键。为此就需要开发先进的控制算法,采用新型高效电机结构,并引入现代半导体技术。

本文主要介绍方案概述等。

方案概述

顶层拓扑

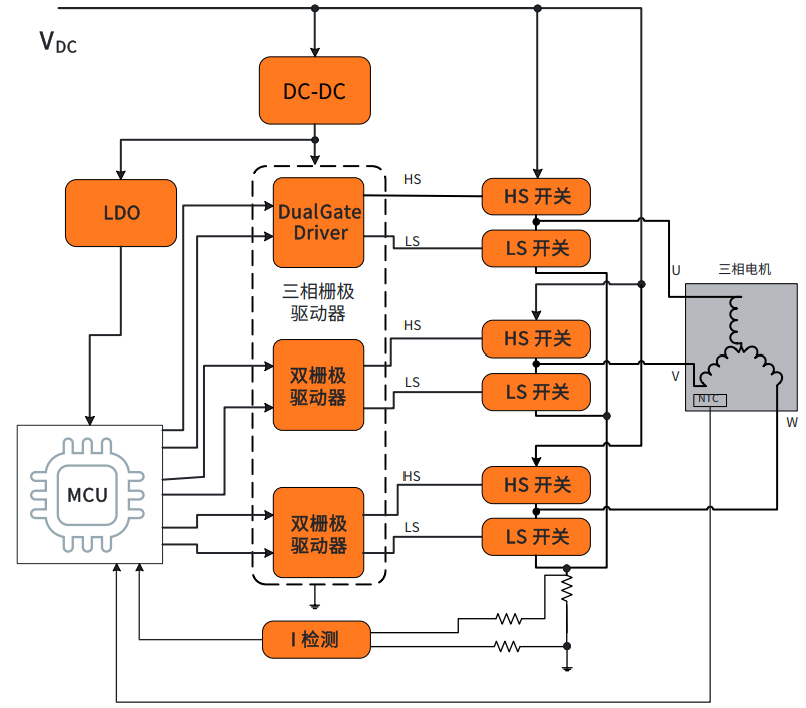

下面的框图代表了

安森美(onsemi)推荐的单相和三相交流电机方案。

安森美方案包含了大多数功能块器件, 如下面的器件表所示。

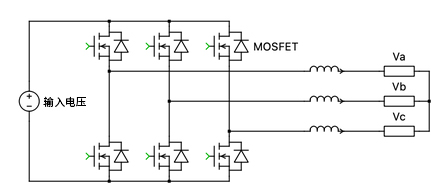

电机驱动架构

电网供电的电机控制电路总体架构由以下要素组成:整流器、 电源、 检测、 控制硬件和功率级。

整流器级负责将交流电 (AC) 转换为直流电 (DC)。这可以利用简单的二极管桥来实现, 但为了提高系统的能效和功率因数(从而降低无功功率) , 可以使用功率因数校正级。可选的 DC-DC 级用于将直流电压转换为电机所需的电压。辅助电源将交流输入或直流母线转换为不同的低电压, 从而为控制硬件(MCU、 存储器、 接口等) 和栅极驱动器供电。

制动回路用于在减速过程中耗散能量。与电源断开连接时, 电机开始作为发电机运转。动态制动利用与功率开关(通常是 IGBT) 串联的制动电阻来耗散电机的功率。

逆变器由功率开关构成, 后者负责将功率传输至电机。根据功率水平需求, 可以利用 Si MOSFET、 IGBT 或碳化硅 (SiC)MOSFET, 将功率开关设计为分立式、 功率模块式或集成栅极驱动器的模块。

为了准确执行电子换向,必须确定转子的位置。传统上, 这是利用霍尔传感器实现的。更新颖的方案用到了光学或电感传感器, 而有些方案则跳过传感器, 直接测量反电动势。电感式位置传感器(如 NCS32100) 在启动过程中尤其有用, 可以提供所需的转子精确位置。在停机期间, 转子位置可能会发生变化, 因此其最后已知状态是不可靠的。

电感式检测 NCS32100

• 计算位置和速度

• 绝对编码器 - 无需移动即可确定位置

• 6,000 RPM 全精度(最大 45,000 RPM)

• 对于 38mm 传感器,精度为 +/- 50 角秒(0.0138 度)或更高 - 参见图 11

• 可以区分并抑制旋转运动产生的振动

• 集成 CortexM0+ MCU – 高度可配置

• 为广泛的光学编码器提供成本更低的替代方案

图 1:三相电机分立式控制和功率级功能块原理图示例

功率因数校正

功率因数校正 (PFC) 级是一个 AC-DC 转换器, 用于整形输入电流, 使之匹配输入电压的形状。这样做可减少谐波并提高能效。

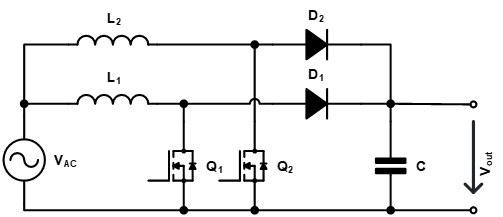

PFC 级的实现方式通常是在整流桥和输入电容之间插入升压转换器级。在单相应用中, 可以使用交错式升压(图 2) 或图腾柱 PFC。根据所使用的控制器和导通模式, 这些拓扑通常可用于高达 2 kW 的功率。

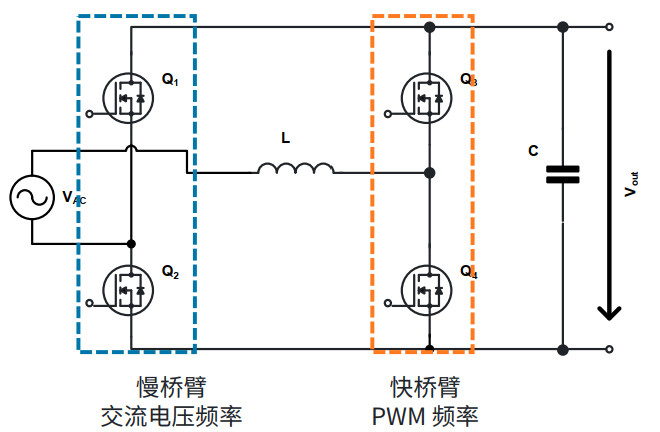

图腾柱 PFC(图 4) 用有源开关取代桥式二极管, 以减少损耗。图腾柱 PFC 级由快桥臂和慢桥臂组成, 前者以 100kHz 或更高的频率切换,而后者以市电频率切换。在快桥臂中, 宽禁带半导体是理想选择, 能够支持更高的开关频率,从而可以减小无源器件的尺寸。慢桥臂开关可以使用 IGBT。

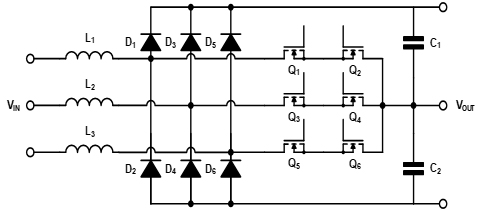

对于三相高功率应用,Vienna 整流器、 有源前端或集成 PFC 的功率模块是理想选择。Vienna 整流器(图 3) 能效高,但由于所需功率开关数量较多且控制更复杂, 所以成本较高。欲进一步了解 AC-DC 拓扑, 请参阅揭秘三相有源前端或功率因数校正 (PFC) 拓扑。

图 2:单相双通道交错式升压转换器

图 3:三相 Vienna 整流器

无桥图腾柱多模式 PFC 控制器

• 固定频率 CCM(恒定导通模式),具有恒定导通时间CrM 和谷底开关频率折返功能

• 专有电流检测方案

• 专有谷底检测方案

• 非常适合高功率:多模式应用,功率可高达 1kW,CCM >2.5kW

• SOIC-20 封装

图 4:图腾柱 PFC 原理图

变器开关和方案

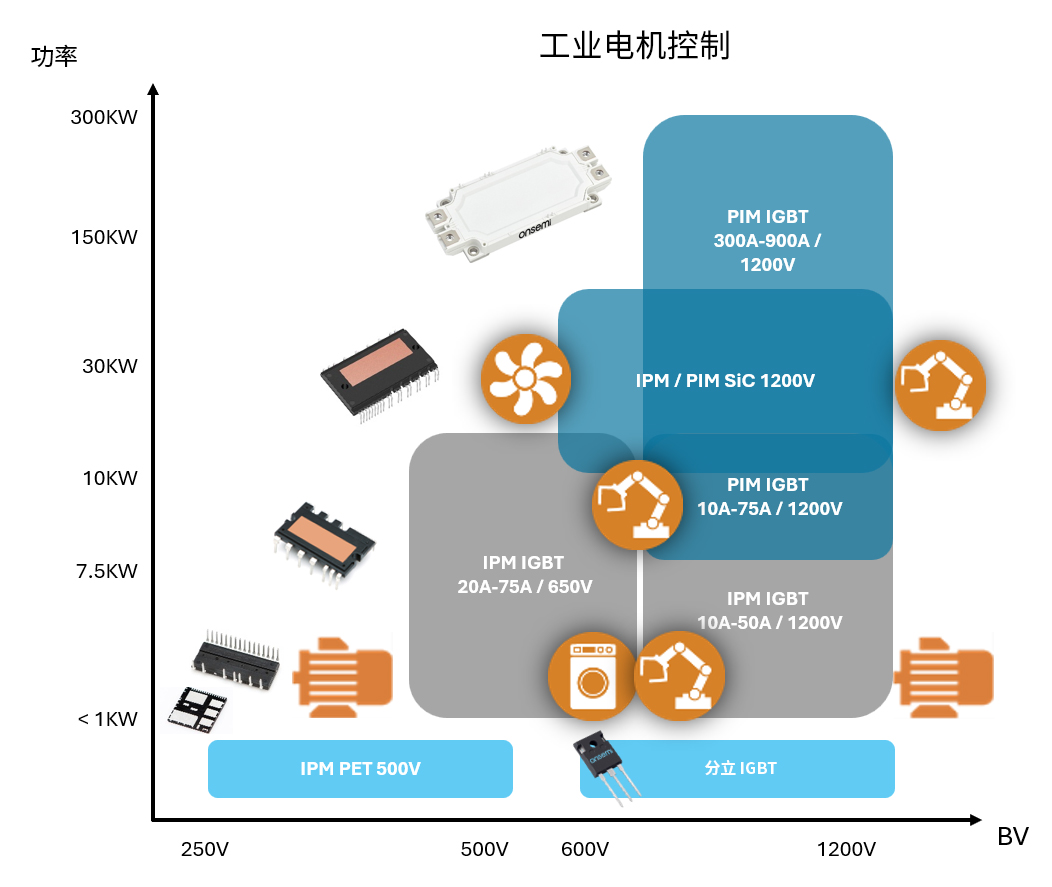

电机控制系统可以采用分立器件(IGBT、 Si MOSFET、 SiC MOSFET、 二极管、 栅极驱动器等) 或集成多个器件的功率模块来设计。这些模块可以集成三相半桥或一个半桥,甚至在一个封装中包含制动器、 PFC 或栅极驱动器。设计人员可以根据具体应用、 所需功率和电机电压, 从图 5 中选择合适的安森美功率开关。采用 IGBT 或 SiC 的分立方案可用于最高约 5 kW 的单相应用。功率模块可分为功率集成模块 (PIM) 和智能功率模块(IPM) 两种。与分立方案相比, 使用模块具有许多优势。

图 5:基于所需功率水平和母线电压的推荐逆变器方案

模块集成了功率器件和保护功能(例如欠压锁定、 短路保护、 热检测等) , 并且经过了全面测试, 因此所需空间更小且更加可靠。安森美提供 SiC 和 IGBT 模块, 以及多种封装、 拓扑和特性选项。

功率集成模块将分立输出级和 AC/DC 转换器集成到单个器件中。一些 PIM 还集成了制动器, 因此被称为转换器-逆变器-制动器 (CIB) PIM。PIM 仍然需要单独且合适的栅极驱动器。

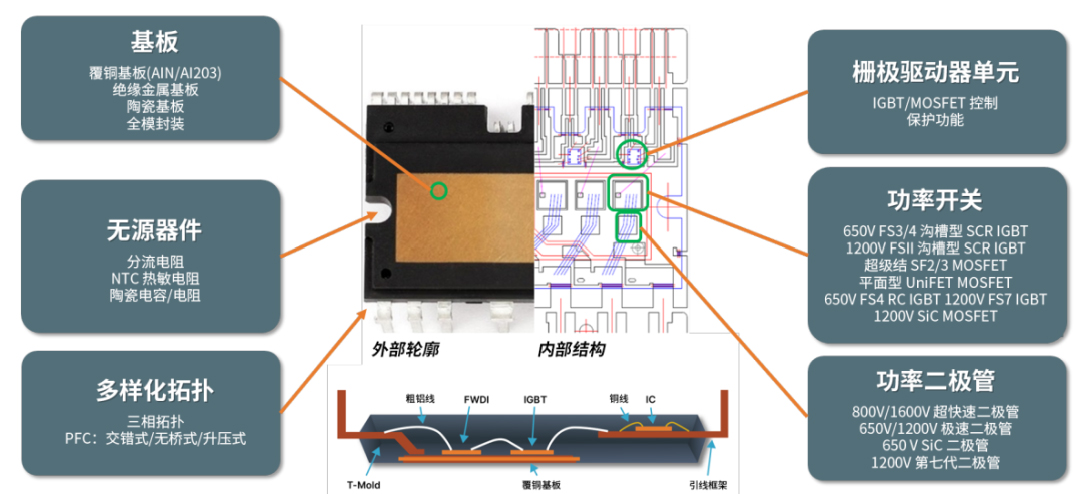

智能功率模块除了逆变器级之外, 还包含栅极驱动器和保护功能。使用此类模块可大幅减小系统尺寸并加快产品上市。图 6 为安森美 IPM 及其要素的示例。

图 6:安森美智能功率模块的集成度

IGBT

与 Si MOSFET 相比, IGBT 在同等材料厚度下的阻断电压更高, 因此非常适合高压应用。IGBT 开关是高性价比的主流方案。其缺点是开关频率可能较低, 这意味着需要使用较大的电感器。IGBT 长期用于驱动频率最高达 20 kHz 的电机。

场截止 VII、 IGBT、 1200V

• 全新 1200 V 沟槽场截止 VII IGBT 系列

• 低 VCE(SAT) 型适合电机控制应用 - 提高可处理的功率并减少以热量形式产生的功率损耗, 从而改善散热

• 改善了寄生电容, 适合高频操作, 经久耐用

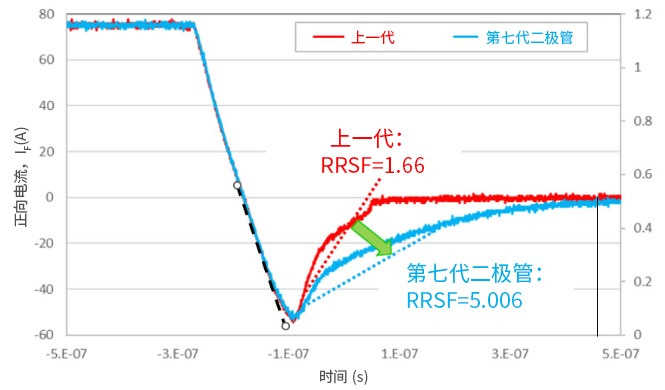

• 1200V 第七代二极管实现了低 VF 和出色软度 - 压降较低有助于降低导通损耗;软度指的是二极管的反向恢复, 反向恢复越软, 噪声和电磁干扰 (EMI) 问题就越少

二极管软度定义为二极管恢复软度因子 (RRSF),

其中, dIrise/dt 为关断过程中反向电流从 0 上升到峰值的最大斜率, difall/dt 为反向电流从峰值下降到 0 的最大斜率。如图 7所示, 最新第七代二极管的软度为 5, 比上一代提高了三倍。

图 7:第七代与上一代二极管的软度对比

• FS7 系列 1200V、 100A IGBT

• 集成第七代二极管

• VCE(SAT) = 1.4V, Tjmax = 175°C

• 正温度系数,轻松支持并联操作

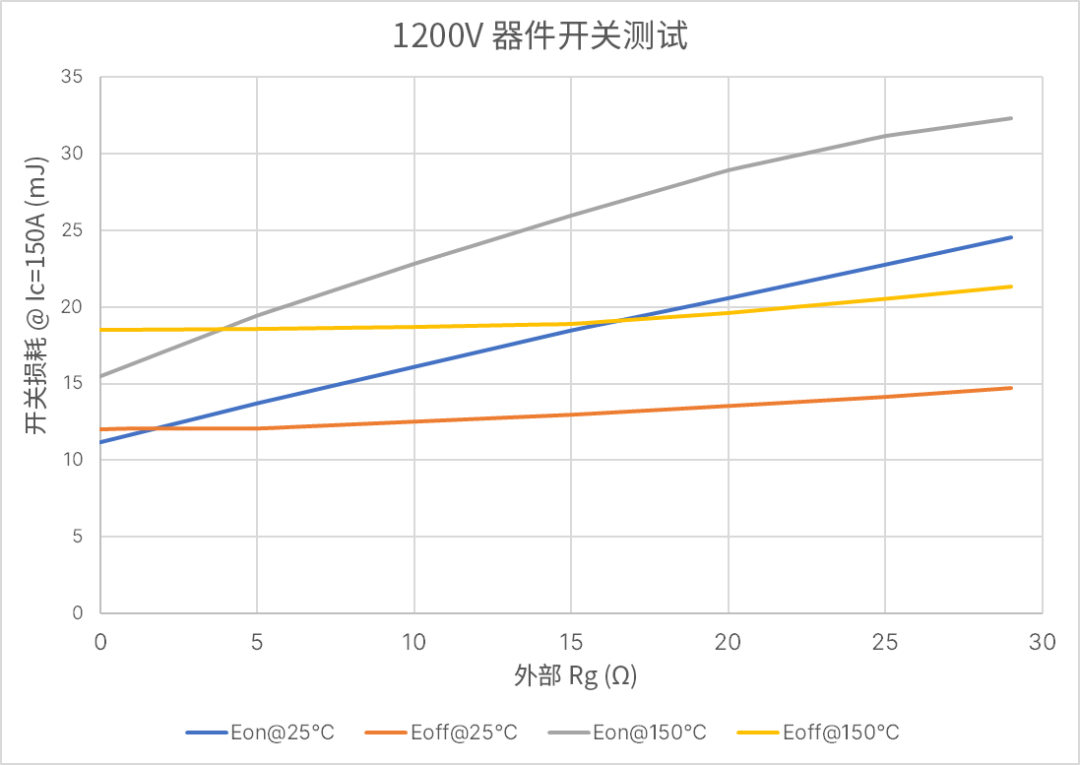

• 低导通损耗和优化的开关,适合电机控制应用

图 8:FS7 系列 1200V IGBT 的开关损耗

碳化硅 MOSFET - EliteSiC 技术

对于需要高电压和高频率的应用, SiC MOSFET 是理想选择。碳化硅是一种宽禁带半导体。这种材料兼具许多优异的固有特性, 例如电子迁移率更高、 本征载流子浓度更低和热导率更高。材料之间的对比参见表 1。与硅相比, SiC MOSFET 电流密度更高, 开关损耗更低, 散热系统更简单。采用 SiC 技术的系统导通损耗较低, 因此能效更高。

EliteSiC 是安森美 SiC 技术的品牌名称。EliteSiC MOSFET 的击穿电压范围为 650V 至 1700V。由于采用特殊的平面设计, 所有 EliteSiC SiC MOSFET 产品系列在整个生命周期内的 RDS(ON)、 VTH 或二极管正向电压均无漂移。

SiC MOSFET NTH4L014N120M3P

• 全新 1200V M3P 系列 EliteSiC MOSFET,ID = 152 A,采用 TO-247-4L 封装

• 低开关损耗 - 典型EON 1308 µJ(74 A、 800 V 时)

• RDS(ON)=14 mΩ @VGS=18 V

• 超低栅极电荷 (QG(TOT))=137 nC

• 高速开关和低电容(COSS=146 pF)

图 9:TO-247-4L 封装

表 1:硅与碳化硅材料特性对比

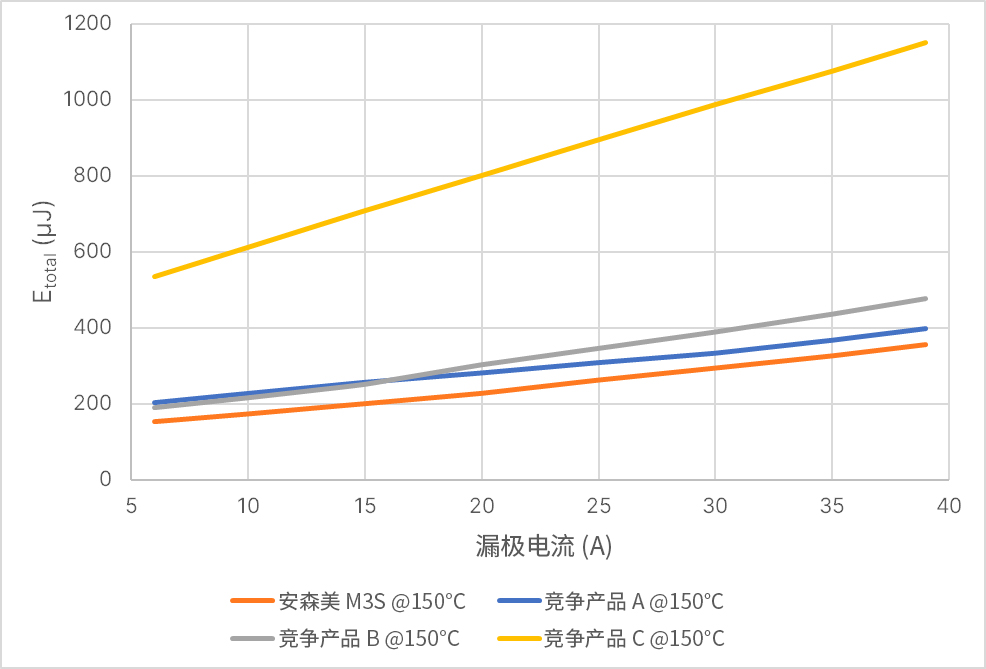

SiC MOSFET NTH4L023N065M3S

• 全新 650V M3S 系列 EliteSiC MOSFET

• 开关损耗更低

• 针对高温运作进行了优化

• RDS(ON)=22.6 mΩ @VGS=18 V

• 超低栅极电荷 (QG(TOT))=87 nC

• 高速开关和低电容全新 650V M3S 系列 EliteSiC MOSFET (COSS=153 pF)

• TO-247-4L 封装

图 10:V DC=400V、 V GS=18/-3V、 R G=4.7Ω 时总开关损耗对比

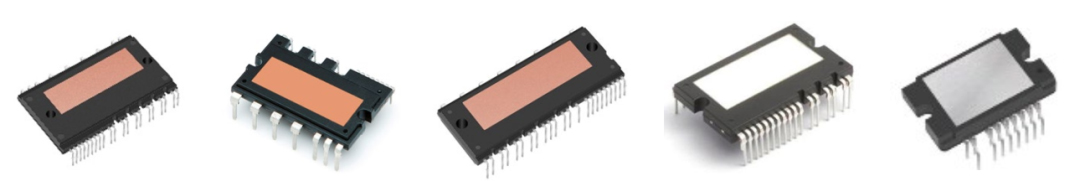

智能功率模块

智能功率模块 (IPM) 是目前市场上集成度较高的功率开关, 可采用 IGBT 或 Si MOSFET 设计, 能够在单个封装中包含整个逆变器和 PFC 级, 因此是电机控制应用的热门选择。其他优势包括 EMI 性能改进、 空间优化和更简单的热设计。图15 为安森美 IPM 产品组合的亮点。

智能功率模块NFCS1060L3TT

• 在一个封装中全整合 PFC 和逆变器级

• 包含 PFC SJ MOSFET、六个驱动 IGBT

• 600V、 10A

• 内置过流和交叉导通保护

• 内置自举二极管和 NTC

• PFC 电感器尺寸更小

• 散热器设计更简单

• 低 EMI

智能功率模块NFAM3065L4B

• 适用于 ACIM/BLDC/PMSM 的高性能输出级

• 集成高侧和低侧栅极驱动器、六个 IGBT

• 650V、 30A

• 内置过电流和低压保护、热监测

• 内置温度传感器

• 低 EMI 和损耗

图 11:安森美的各种 IPM 封装

图 12:安森美 IGBT IPM 产品组合

功率集成模块 (PIM)

安森美提供采用 SiC MOSFET 和 IGBT 技术的功率集成模块。这些模块有助于改进设计, 最高支持 1200V 电压。

IGBT 器件的主要缺点是开关速度低, 不过这在电机控制应用中不那么重要, 且得益于高电压、 大电流能力和成本较低等优势, 此类器件仍然是优选。

SiC 器件因出色的性能和功率密度而迅速普及。SiC 功率器件的开关损耗更低, 因此可以提高能效、 降低散热要求, 或可用于提高开关频率、 减小无源元件的尺寸和成本, 从而弥补 SiC 功率器件成本较高的缺点。

一个 PIM 封装中可以包含半桥、 全桥甚至整个三相逆变器。使用模块可大幅缩短设计时间、 减小散热器尺寸, 提高整体集成度。

表 2:适用于电机控制的功率集成模块

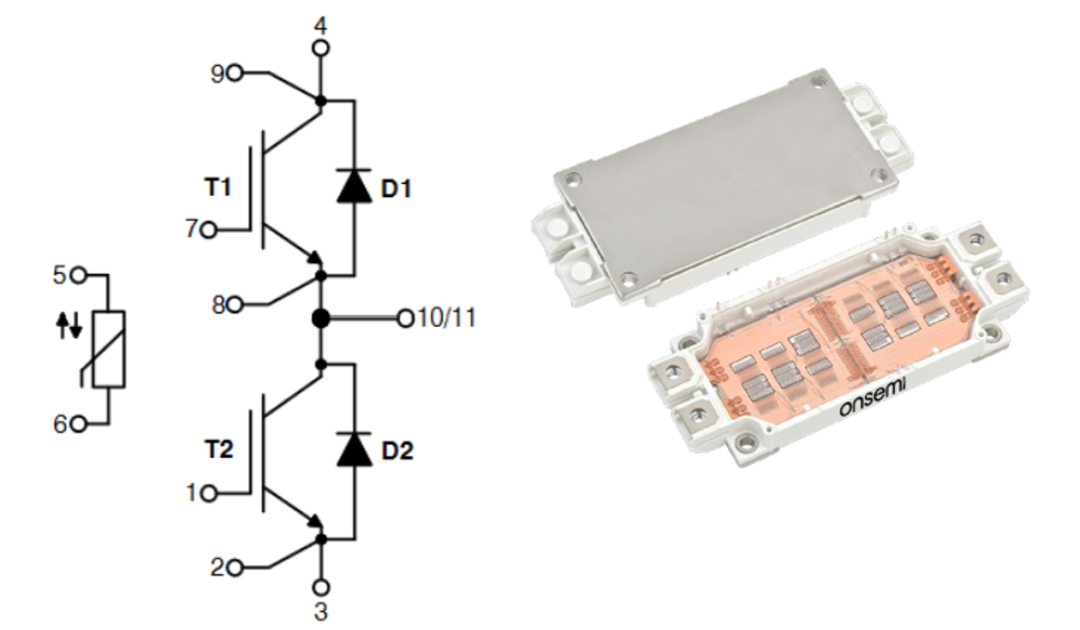

NXH800H120L7QDSG 是一款额定电压为1200V、 额定电流为 800A 的 IGBT 半桥功率模块。PIM11 (QD3) 封装。

• 新的场截止沟槽 7 IGBT 技术和第 7 代二极管可提供更低的导通损耗和开关损耗,使设计人员能够实现高效率和优异的可靠性。

• 包含 NTC 热敏电阻

• 低电感布局

图 13:左边为 NXH800H120L7QDSG原理图,右边为 PIM11 封装

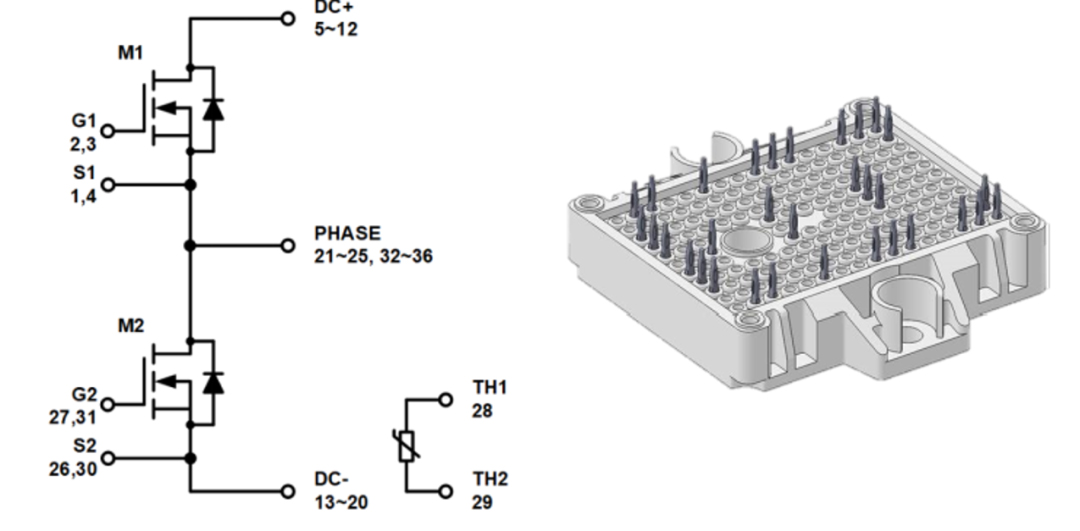

NXH006P120M3F2PTHG 是一款采用 F2封装的 1200V SiC 半桥模块。

• 在 VGS = 18V、 ID = 100A 时, M3 EliteSiC 技术的 RDS(ON) 典型值 = 6 mΩ。

• 包含热敏电阻

• HPD 直接键合铜衬底

图 14:左边为 NXH006P120M3F2PTHG原理图,右边为 F2 封装

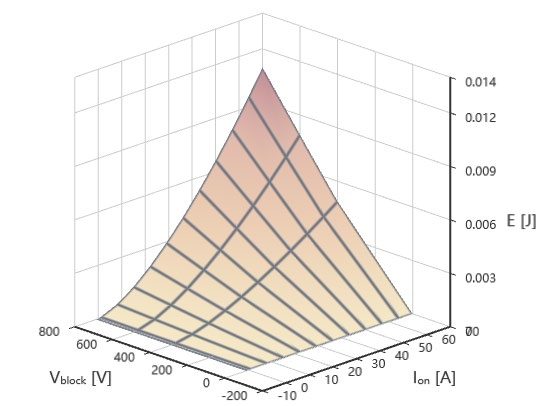

由 PLECS® 提供支持的 Elite Power 仿真工具

PLECS 是一种系统级仿真工具, 可通过优化的器件模型促进完整系统的建模和仿真, 尽可能地提高速度和精度。

PLECS 不同于基于 SPICE 的电路仿真工具, 后者更侧重于电路元件的低层行为。PLECS 模型称为“热模型” , 包含导通损耗和开关损耗的查找表及热链。在仿真过程中, PLECS 采用插值和外推法, 通过损耗表来确定与电路运行相关的偏压点导通损耗和开关损耗。

Elite Power 仿真工具提供广泛的 AC-DC、 DC-DC 和 DC-AC 拓扑。此外, 安森美还提供引领行业的 PLECS 模型自助生成工具, 让用户可以创建在 Elite Power 仿真工具中使用的自定义模型。

图 15:Elite Power 仿真工具中的三相两电平逆变器拓扑

图 16:IGBT 导通开关损耗 (75°C)

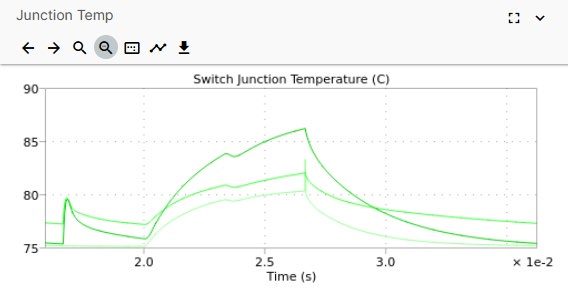

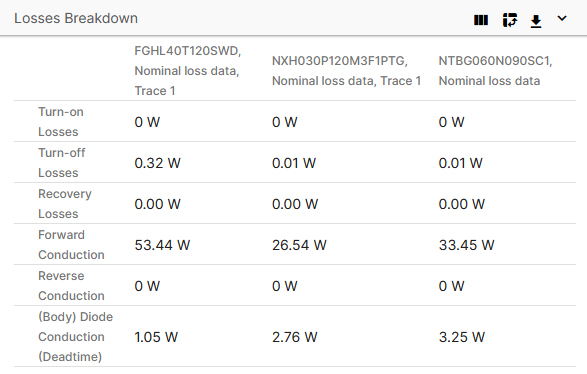

PLECS 提供一系列适用于工业电机控制的逆变器拓扑, 包括半桥、 全桥和三相逆变器。

选择所需的拓扑后, 用户可以修改电路的额定电压和功率并选择功率开关。目前, PLECS 仅限于 SiC MOSFET 和功率模块、 FS7 IGBT 和 T10 硅 MOSFET。然后, 用户可以在图表(图 16) 和表格中查找器件的损耗和热数据。

仿真结果(图 17 和 23) 可以保存, 并与先前采用不同参数或器件的仿真进行比较。仿真数据可以导出并进一步评估。

图 17:开关结温比较 (75°C)

图 18:损耗分解 (75°C)

栅极驱动器

MOSFET 和 IGBT 无法由 MCU 或控制器直接驱动, 所以必须借助栅极驱动器来驱动。栅极驱动器可以是单个半桥, 驱动一个高侧开关和一个低侧开关, 也可以包含三个半桥栅极驱动器, 控制所有三个电机相。

隔离式栅极驱动器可以防止形成接地环路, 避免引起噪声, 推荐用于高功率应用。当两个电路的接地电位不同时, 系统就会有潜在的安全风险。隔离有助于防范事故并安全地承受高压浪涌, 避免损坏设备或造成人员受伤。此外, 隔离还有助于保护控制系统, 并有助于改善与高压方案中高侧器件的通信。

表 3:推荐栅极驱动电压

栅极驱动器的工作电压由功率开关的规格决定。正电压必须足够高, 以确保栅极完全导通。此外, 必须确保不超过器件的最大栅极电压。0V 栅极电压一般可以使所有器件处于关断状态。

在关断阶段使用负偏压可以降低 SiC MOSFET 的开关损耗, 这也有助于防止关断过程中意外导通。安森美产品组合中的许多栅极驱动器支持外部负偏压, 也就是使用外部电路为栅极驱动器提供负偏压。全新NCP51752系列内置了负偏压, 系统不必向栅极驱动器提供负偏压轨, 因而能够节省系统成本。

表 4:安森美 EliteSiC MOSFET 产品组合和相应的隔离栅极驱动器